Immer mehr Beschichtungsstoffe, wie Kleber, Druckfarben und Lacke, aber auch Zahnfüllungen und Zahnersatz werden durch Bestrahlung mit Licht ausgehärtet. Homogene, maßgeschneiderte Polymernetzwerke sind so jedoch nicht herstellbar und die entstehenden Materialien sind eher spröde, was eine kommerzielle Anwendung von Photopolymeren im 3-D-Druck, der Biomedizin und Mikroelektronik limitiert.

In der Zeitschrift „Angewandte Chemie“ stellen Forscher der Technischen Universität Wien eine Methode vor, mit der sich Methacrylat-basierte homogen vernetzte, zähe Photopolymere gezielt herstellen lassen – auch hochaufgelöst per 3-D-Druck, so eine Pressemeldung bei idw online.

Die Härtung per Licht ist eine meist radikalisch ablaufende Kettenpolymerisation. Ein Initiator wird durch Lichtenergie in Radikale gespalten, die dann die Monomere angreifen, beispielsweise an der C=C-Doppelbindung einer Vinylgruppe. So entsteht ein neues Radikal, das Ausgangspunkt für ein wachsendes Polymernetzwerk wird, indem es weitere Monomere angreift und bindet.

Polymerisation steuern, aber nicht verlangsamen

Neuere Verfahren, um die radikalische Photopolymerisation und damit die Materialeigenschaften besser zu steuern, verlangsamen jedoch die Aushärtung, was wiederum für 3-D-Druckverfahren nicht geeignet ist. Eine kurze Bestrahlungsphase ist hier entscheidend für eine hohe räumliche Auflösung sowie für eine wirtschaftliche Produktionsdauer.

Einen neuen Ansatz, mit dem sich Methacrylat-basierte Photopolymere maßgeschneidert herstellen lassen, ohne dass die Aushärtung verzögert ist, hat das Team um Prof. Dr. Robert Liska von der Technischen Universität Wien entwickelt. Erfolgsgeheimnis ist die Zugabe eines sogenannten Ester-aktivierten Vinylsulfonsäureesters (EVS), der als Kettenüberträger wirkt. Er ist in dem Sinne aktiviert, dass er einen Molekülteil sehr leicht abspalten kann.

Kurze Ketten, wenig Schrumpf

Greift das wachsende Polymernetzwerk statt des nächsten Monomers den EVS an, entsteht ein Intermediat, das rasch zerfällt: in eine nicht mehr weiter wachsende Polymerkette im Netzwerk sowie ein hochreaktives Radikal (Tosyl-Radikal), das eine neue Kettenreaktion startet. Je mehr EVS zugegeben wird, desto kürzer die mittlere Kettenlänge im Polymernetzwerk. Da die kürzeren Polymerketten länger gegeneinander beweglich bleiben, ist die Gefahr von Schrumpfungsrissen während der Härtung deutlich verringert. Anders als bei herkömmlichen Kettenüberträgern wird die Polymerisation aber nicht verzögert, da weder stabile Intermediate noch reversible Reaktionsschritte beteiligt sind, sondern die Abspaltung des Tosyl-Radikals bevorzugt stattfindet.

Hohe Schlagzähigkeit, geringe Bruchdehnung

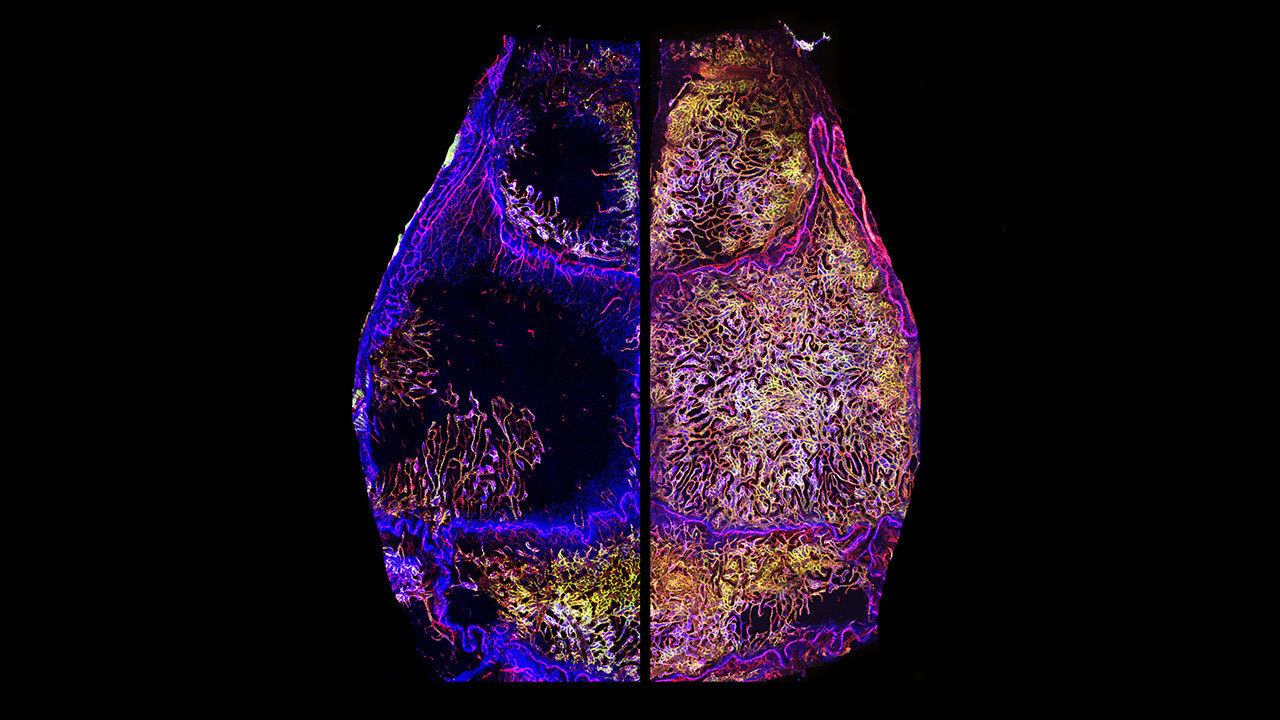

Als Beispiel druckten die Forscher eine gerüstartige Struktur aus einem Methacrylat-Copolymer. Einzelne Lagen von 50 µm Dicke waren dabei gut räumlich aufgelöst. Das Material ist sehr homogen, fest, aber elastisch und schlagzäh mit hoher Bruchdehnung, Eigenschaften, die sich über die zugegebene EVS-Menge gezielt justieren lassen. Ohne EVS-Zugabe zeigte sich das Material dagegen recht brüchig. Der neue Ansatz ebnet den Weg zu festen Hochleistungs-Photopolymeren für Anwendungen in der Biomedizin, etwa als Formgedächtnispolymere, für die Gewebezucht und als Zahnfüllungen.