Die Regulatorik in Branchen wie der Medizintechnik ist bekanntlich streng, die Implementierung neuer Produktionsprozesse erfordert viel Know-how und die Validierung ist aufwendig. Es besteht aber eine hohe Nachfrage nach patientenindividualisierten Produkten wie Prothesen oder Implantaten, deren komplexe Geometrien mittels additiver Fertigungsverfahren herstellbar sind. Fachleute des Fraunhofer IPA erleichtern Medizintechnikunternehmen den Zugang zur Produktion additiv gefertigter Individualprodukte mithilfe eines Leitfadens.

Jedes Implantat ist anders

Wenn im Auto Warnsymbole leuchten, ist häufig ein Gang zur Werkstatt notwendig. Dort wird vielleicht ein defektes Bauteil als Ursache erkannt und ein Ersatzteil aus der Schublade gezogen. Was bei Standardersatzteilen für Autos funktioniert, ist auf Lebewesen schwer übertragbar. Lässt man den Blick durch eine belebte Fußgängerzone schweifen, wird schnell klar, dass kein Mensch gleich ist. Was für das äußere Erscheinungsbild gilt, trifft auch auf die Anatomie des menschlichen Körpers zu. Die Werkstatt, die bei Zahnschmerzen hilft, heißt Zahnarzt und die Ersatzteile liegen dort nicht in der Schublade. Zu unterschiedlich sind Gebiss, Zähne und ihre Anordnung, um mit Standardprodukten einen Zahn eins zu eins zu ersetzen. In der Implantat-Prothetik eignen sich Produkte, die auf den jeweiligen Patienten zugeschnitten sind und ihm den höchstmöglichen Nutzen ermöglichen.

Additive Fertigung druckt Individualprodukte

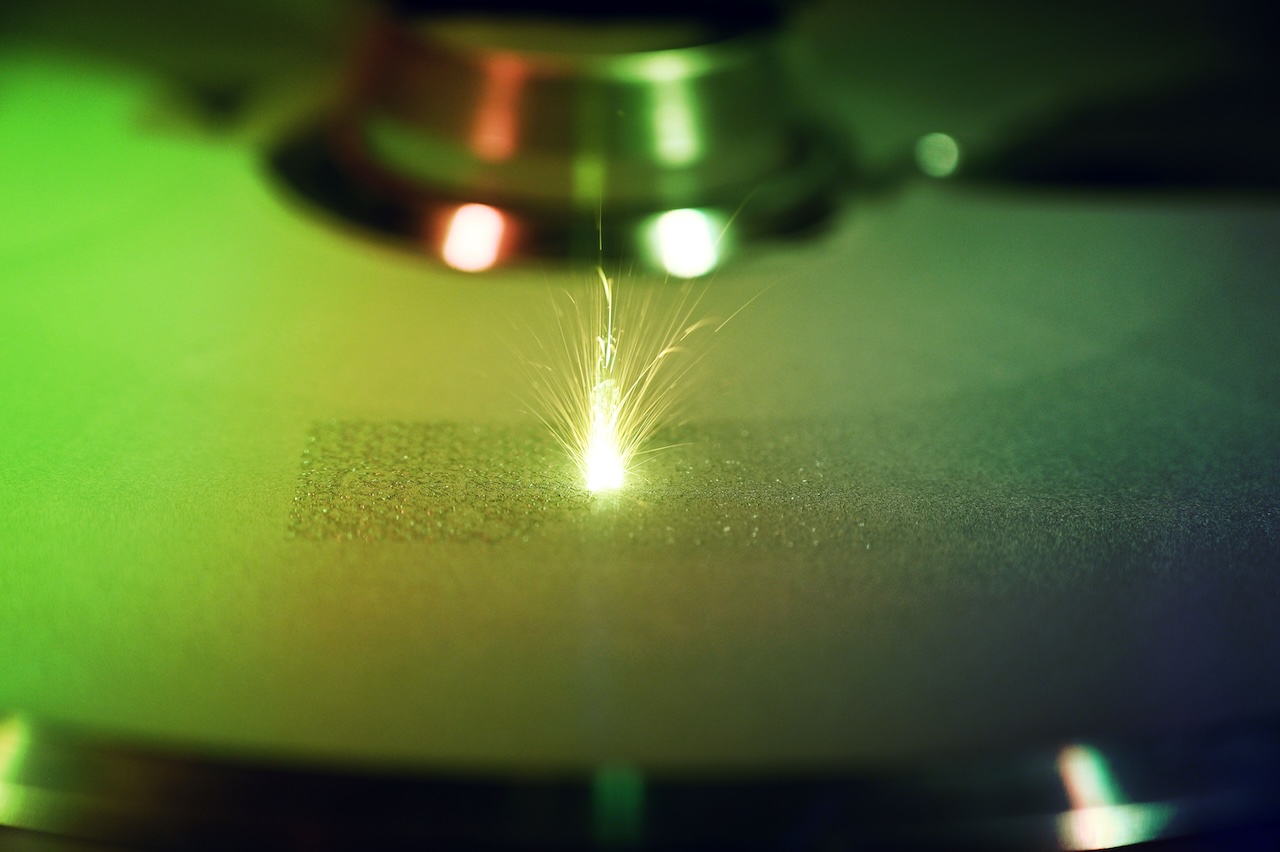

Bild: Fraunhofer IPA/Foto: Christian Bay

Für die Herstellung von patientenindividuellen Produkten eignen sich additive Fertigungsverfahren gegenüber konventionellen Verfahren oft besser, da sie durch ihren Prozessablauf des schichtweisen Materialauftrags unterschiedliche Geometrien ohne größeren Mehraufwand fertigen können. Bei Abutments, die die Verbindungsstücke zwischen einem Zahnimplantat und dem darauf befestigten, sichtbaren Zahnersatz darstellen, variieren beispielsweise die Winkel zur ästhetischen und funktionalen Ausrichtung der Zahnprothese. In einem Druckvorgang stellen additive Fertigungsverfahren wie das „Laser Powder Bed Fusion with Metals“ (PBF-LBM) mehrere individuelle Abutments kosteneffizient her.

Sicherheit geht vor!

Was produktionstechnisch umsetzbar ist, muss nicht gleichzeitig sicher sein. Mit der Patientensicherheit im Fokus gilt es, das Risiko für den Patienten auf einem Minimum zu reduzieren. Der Prozess der additiven Fertigung mit all seinen Parametern, Stell- und Störgrößen ist selbst für Standardprodukte komplex, wodurch ein geeignetes technisches Risikomanagement genutzt werden muss, um die Anforderungen der Kunden und der Regulatorik zu erfüllen (vergleiche ISO14971: Medizinprodukte – Anwendung des Risikomanagements auf Medizinprodukte). Für Individualprodukte gestaltet sich der Nachweis sicherer Produkte aufgrund durch Individualgeometrien potenziell abweichender Produkteigenschaften aufwendig.

Kein Grund zur Verunsicherung

Fachleute des Fraunhofer IPA und des Leistungszentrums Mass Personalization haben daher für Unternehmen eine methodische Vorgehensweise entwickelt, auch in hochregulierten Branchen additive Fertigungsverfahren sicher und kosteneffizient zu implementieren und Individualprodukte zu validieren. Ein Leitfaden dazu lässt sich in einem Open-Access-Artikel nachlesen. „Die Potenziale der additiven Fertigung für Individualprodukte sind riesig. Mit einer systematischen Vorgehensweise lassen sich die geeigneten Produkte und Technologien identifizieren und deren Risiken managen“, ordnet einer der Verfasser, Hajo Groneberg, die Thematik ein.

Leitfaden „Holistic Framework for the Implementation and Validation of PBF-LB/M with Risk Management for Individual Products through Predictive Process Stability“ by Hajo Groneberg, Sven Oberdiek, Carolin Schulz, Andreas Hofmann, Alexander Schloske and Frank Doepper, Open Access Article, Published: 25 July 2024: https://www.mdpi.com/2504-4494/8/4/158